�w���C(j��)�ն����K�C(j��)���ӑB(t��i)

�w���C(j��)�ն����K�C(j��)���ӑB(t��i)

��ͨ����Դ > �ӑB(t��i) > �w���C(j��)�ն����K�C(j��)���ӑB(t��i) > > Ԕ��(x��)

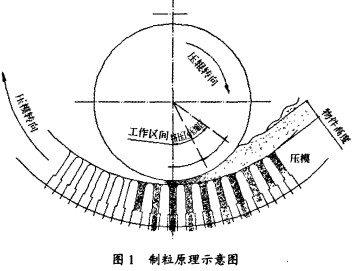

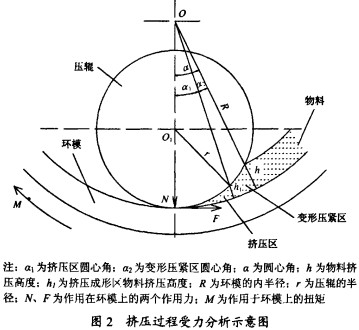

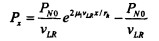

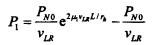

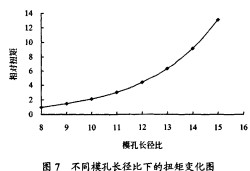

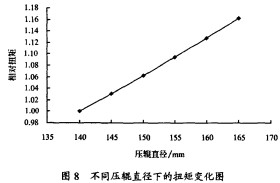

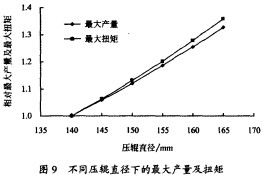

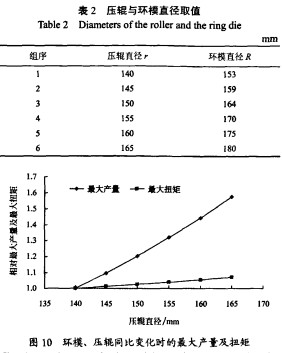

�h(hu��n)ģ�����D���^�����W(xu��)��ģ��Ӱ����ط���

�l(f��)���r�g��2013-01-25 14:27 ��Դ��δ֪

��һƪ������(n��i)�������|(zh��)����ȼ�ϼ�ȼ���O(sh��)���о��c�_�l(f��)�F(xi��n)��

��һƪ���h(hu��n)ģ�w���C(j��)�����w�Y(ji��)��(g��u)��(y��u)���о����ˣ�