�w���C(j��)�������(d��ng)�B(t��i)

�w���C(j��)�������(d��ng)�B(t��i)

��ͨ����Դ > ��(d��ng)�B(t��i) > �w���C(j��)�������(d��ng)�B(t��i) > > Ԕ��(x��)

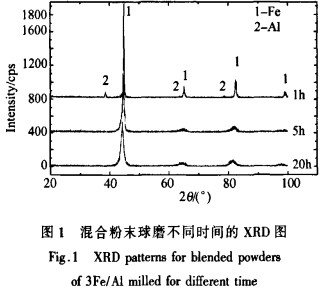

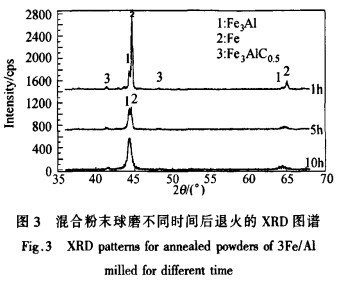

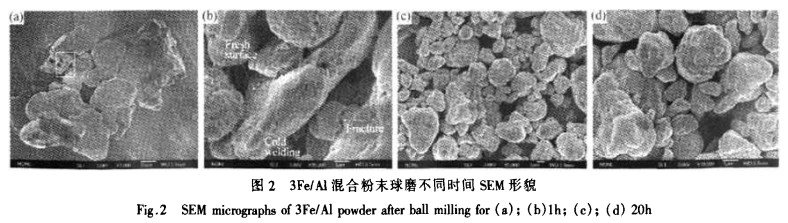

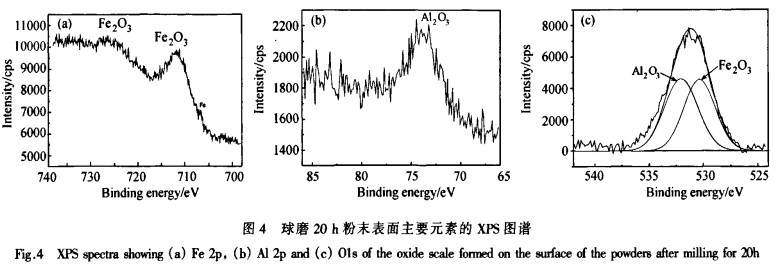

3Fe/AI��Ϸ�ĩ�ĸ�����ĥ���h(hu��n)�����|(zh��)�������

�l(f��)���r(sh��)�g��2012-10-05 10:09 ��(l��i)Դ��δ֪