�w���C(j��)�ն����K�C(j��)����(d��ng)�B(t��i)

�w���C(j��)�ն����K�C(j��)����(d��ng)�B(t��i)

��ͨ����Դ > ��(d��ng)�B(t��i) > �w���C(j��)�ն����K�C(j��)����(d��ng)�B(t��i) > > Ԕ��(x��)

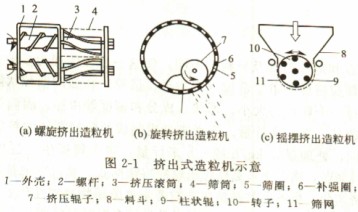

�D�������O(sh��)��

�l(f��)���r(sh��)�g��2013-10-29 20:18 ��(l��i)Դ��δ֪

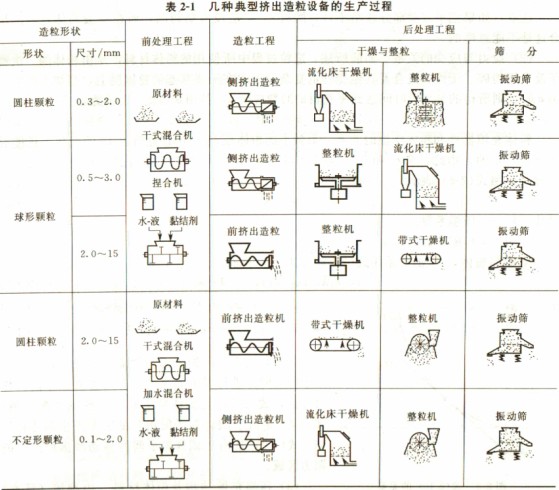

| �D������������ | �����D���� | ������ϔD���� |

| ��(c��)����ϔD���� | ||

| ��ՔD���� | ||

| ǰ̎�������� | ||

| �L��(d��ng)�D���� | �AͲ��ˮƽʽ�װ� | |

| �AͲ�ʹ�ֱʽ�װ� | ||

| �A����ˮƽʽ�װ� | ||

| �ΰ�D���� | �@��ʽ | |

| �u�@ʽ | ||

| �������͔D���� | �X݆ʽ | |

| �AͲʽ | ||

| �����D���� | �g��ʽ | |

| �B�m(x��)ʽ |