生物質(zhì)鍋爐新聞動態(tài)

生物質(zhì)鍋爐新聞動態(tài)

富通新能源 > 動態(tài) > 生物質(zhì)鍋爐新聞動態(tài) > > 詳細

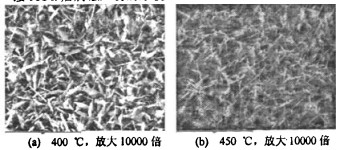

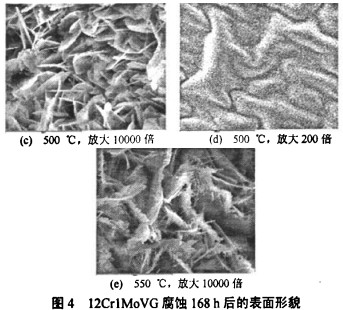

12Cr1MoVG在生物質(zhì)鍋爐過熱器氣相條件下的腐蝕特性

發(fā)布時間:2012-11-02 15:51 來源:未知

| C | Si | Mn | S | P | Cr | Cu | Ni | Mo | V |

| 0.08~0.15 | 0.17~0.37 | 0.40~0.70 | ≤0.030 | ≤0.030 | 0.90~1.20 | ≤0.20 | ≤0.25 | 0.25~0.35 | 0.15~0.30 |

| 實驗溫度/℃ | 重量百分比 | ||

| Fe | O | Si | |

| 400 | 72.84 | 24.99 | 2.17 |

| 150 | 72.12 | 25.44 | 3.49 |

| 500 | 75.88 | 22.71 | 1.41 |

| 550 | 83.58 | 16.42 | - |