秸稈粉碎機新聞動態(tài)

秸稈粉碎機新聞動態(tài)

富通新能源 > 動態(tài) > 秸稈粉碎機新聞動態(tài) > > 詳細(xì)

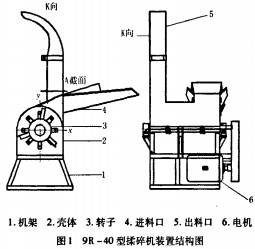

9R-40型揉碎機的噪聲研究

發(fā)布時間:2013-11-08 13:43 來源:未知

| 測點 | ||||||

| 1 | 2 | 3 | 4 | 5 | 平均聲壓值 | |

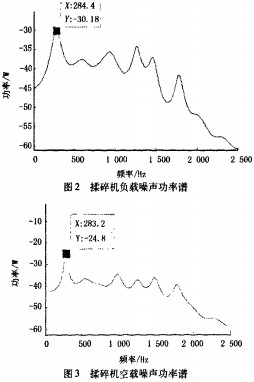

| 空載 | 95.7 | 94.5 | 92.7 | 92.8 | 97.3 | 94.9 |

| 負(fù)載 | 96.2 | 94.9 | 95.4 | 94.1 | 96.9 | 95.6 |

| 轉(zhuǎn)速/r/min | 測點 | |||||

| 1 | 2 | 3 | 4 | 5 | 平均聲壓值 | |

| 2600 | 92 | 89.9 | 90.7 | 90.2 | 92.4 | 91.1 |

| 2650 | 92.2 | 91.3 | 90.8 | 91.1 | 92.9 | 91.7 |

| 2700 | 92.2 | 91.2 | 91.3 | 91.8 | 92.8 | 91.9 |

| 2750 | 93.7 | 93 | 91.6 | 92.8 | 94 | 93.1 |

| 2800 | 95.7 | 94.5 | 92.7 | 93.8 | 96.9 | 94.8 |

| 工況 | ||||

| 單拋送風(fēng)扇 | 單錘片 | 單導(dǎo)流板 | 單齒板 | |

| 聲功率值 | 95.5 | 97.2 | 93.6 | 92.7 |

| 工況 | ||||

| 無拋送風(fēng)扇 | 無錘片 | 無導(dǎo)流板 | 無齒板 | |

| 聲功率值 | 95.7 | 95.2 | 97.1 | 100.5 |