顆粒機(jī)生產(chǎn)線設(shè)備

顆粒機(jī)生產(chǎn)線設(shè)備

富通新能源 > 動(dòng)態(tài) > 顆粒機(jī)生產(chǎn)線設(shè)備 > > 詳細(xì)

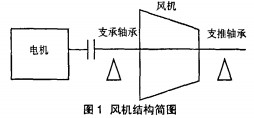

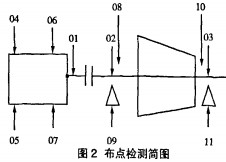

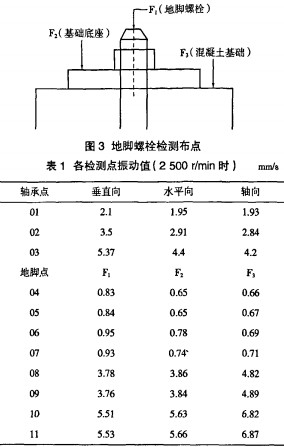

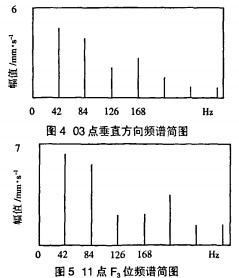

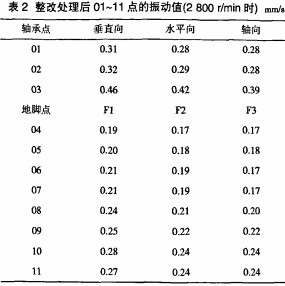

D200-11型離心風(fēng)機(jī)振動(dòng)故障診斷和處理

發(fā)布時(shí)間:2012-12-05 14:49 來源:未知

上一篇:K-3250鼓風(fēng)機(jī)增產(chǎn)節(jié)能改造

下一篇:VSR預(yù)旋風(fēng)調(diào)節(jié)裝置在離心風(fēng)機(jī)中的應(yīng)用