�w���C(j��)���a(ch��n)��(xi��n)�O(sh��)��

�w���C(j��)���a(ch��n)��(xi��n)�O(sh��)��

��ͨ����Դ > ��(d��ng)�B(t��i) > �w���C(j��)���a(ch��n)��(xi��n)�O(sh��)�� > > Ԕ��(x��)

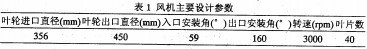

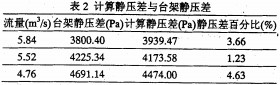

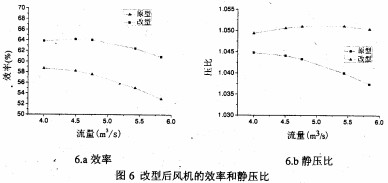

DF8CJ�x���L(f��ng)�C(j��)���O(sh��)Ӌ(j��)����

�l(f��)���r(sh��)�g��2012-12-11 14:42 ��(l��i)Դ��δ֪