�w���C(j��)���a(ch��n)���O(sh��)��

�w���C(j��)���a(ch��n)���O(sh��)��

��ͨ����Դ > ��(d��ng)�B(t��i) > �w���C(j��)���a(ch��n)���O(sh��)�� > > Ԕ��(x��)

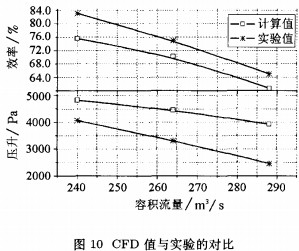

�����S���L(f��ng)�C(j��)�����l����(du��)��(n��i)��Ӱ푵Ĕ�(sh��)ֵ����

�l(f��)���r(sh��)�g��2013-01-17 14:24 ��Դ��δ֪

��һƪ��DDC�ڼ������{(di��o)�؝�ȿ���ϵ�y(t��ng)�еľC�ϑ�(y��ng)��

��һƪ��AV80�S���ߠt���L(f��ng)�C(j��)�\(y��n)�н����F(xi��n)�Ĺ����c̎��